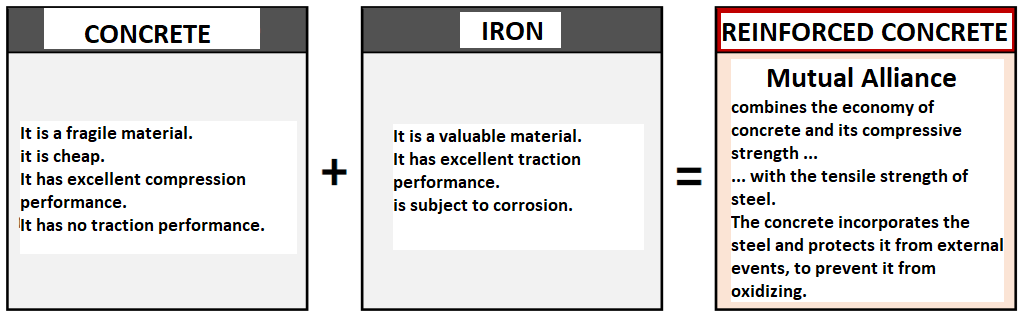

Acier et Béton : une combinaison « presque » parfaite

Dans le béton armé, la surface des barres d’armature est en contact avec un solide caractérisé par un environnement fortement basique pH 13

Dans cet environnement, la barre d’armature crée en surface une couche très mince (film) d’hydroxyde ferreux, insoluble, très adhérente, et compacte, non poreuse, impénétrable, qui empêche l’oxygène et l’humidité d’atteindre les barres d’armature, empêchant la formation de rouille.

Cet effet, cependant, continuera à rester inchangé seulement si le pH du conglomerate reste très élevé (constamment supérieur à pH 11).

Les caractéristiques du film protecteur sont, en effet, compromises dans le cas où il y a une diminution du pH (dépassivation), c’est-à-dire lorsque le béton descend en dessous du seuil de pH 11

La carbonatation est l’une des causes les plus répandues de la baisse du pH dans la pâte de ciment.

Carbonatation : antichambre de la corrosion

En vertu d’une réaction chimique spontanée, en présence d’humidité, la chaux libre (hydroxyde de calcium, Ca(OH)2) qui se trouve dans la pâte de ciment se combine avec le dioxyde de carbone pour former carbonate de calcium (CaCO3)

Corrosion de l'armature : l'essence même de la dégradation du BHC

Ce qui influence le déclenchement et le développement de la carbonatation :

- Perméabilité au CO2 du béton

- Environnement d’exposition et en particulier les fréquentes alternances de conditions sèches et humides

- Protection superficielle de l’ouvrage (traitements anticarbonatation)

- Imperméabilité ou non du conglomerate

- discontinuités de la matrice (fissures et crevasses)

- porosité de la matrice

Le processus de corrosion conduit à la formation d’oxydes complexes, plus volumineux que l’alliage métallique non oxydé.

L’augmentation de volume, dans certains cas, peut dépasser également 500%, causant fréquemment la destruction du couvrement